<함께 보면 좋은 포스팅>

2차전지 장비사의 성장성

미래에셋증권 리서치센터 보고서에 따르면 배터리 장비업체의 수혜가 본격화되는 장비 발주 사이클이 시작되어

2022년부터 2025년까지 셀 업체들의 생산 능력 상향 조정에 따른 장비 발주가 쏟아져 나올 거라 합니다.

2020년과 2021년에는 장비보다 소재에 관심이 집중됐습니다.

1) 코로나발 불확실성으로 장비 신규 투자 대신 가동률을 높이는 전략을 고수했고

2) LG엔솔-SK온 소송 이슈로 SK온의 보수적인 투자 기조가 이어졌기 때문입니다.

LG엔솔은 1 Q22 기준 수주 잔고가 300조 이상이라 밝혔고 2025년 생산 능력 목표를 440 Gwh에서 520 Gwh로 상향 조정했다. SK온과 삼성 SDI도 지속적으로 생산 능력을 상향 조정할 것으로 보입니다.

전방 산업 생산 능력 상향 조정에 따른 장비 수주 물량이 증가하고 있습니다. 배터리 셀 비딩 완료 시점부 터 양산까지는 약 3년이 걸립니다.

배터리 셀 수주 → 부지 확보 → 인허가 및 EPC → 인력 충원 → 장비 발주(약 1년)

증가 추세인 수주 잔고를 소화하기 위해 셀 업체의 2024~2025년 생산 능력 상향 조정은 불가피하며 국내 배터리 장비 업체들의 장비 수주도 비례해서 증가할 것입니다. 마치 몇 년 전 반도체 슈퍼사이클에 따라 국내 장비업체에 호황이 왔듯이 말입니다.

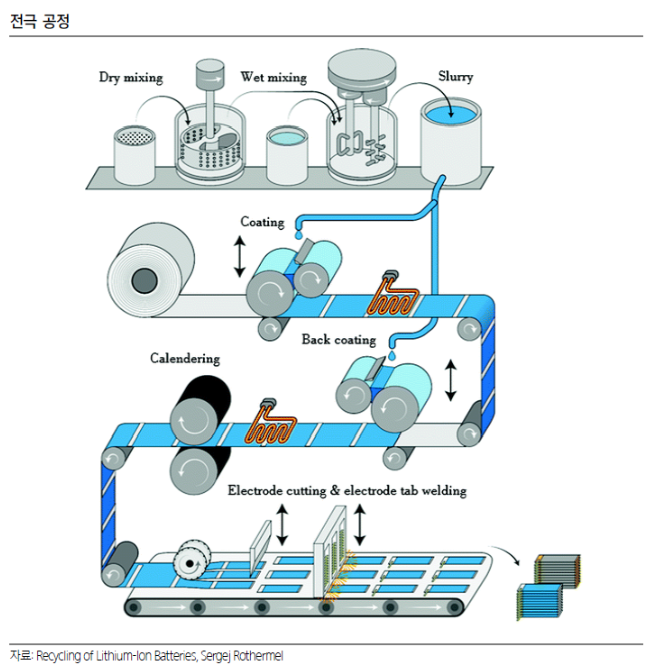

2차 전지 전극공정 핵심 설비 롤투롤 Roll to Roll

이번에 관심 있게 찾아본 2차 전지 장비는 전극공정의 연속생산을 가능케 하는 핵심 장비인 롤투롤 장비입니다.

롤투롤 장비의 핵심 부품은 롤과 이를 구동하는 모터입니다.

특히 롤은 생산 공정·속도·배터리 종류에 따라 손상·마모되는 정도가 다르지만 수명이 정해져 있어 일정 기간 사용 후에는 교체가 필요합니다.

롤의 수명 즉, 교체주기는 생산 코스트와 직결되는 문제입니다. 롤의 가격도 가격이지만 양산 이후 24시간 가동되어야 하는 설비가 롤 교체 및 유지보수로 인해 부동하게 된다면 이는 설비효율 관점에서 LOSS 이기 때문입니다.

특히, 배터리 생산에 사용되는 롤투롤 장비는 타 분야보다 롤 연마 가능성이 높습니다. 이는 전극 물질이 포함된 슬러리는 상대적으로 입자가 큰 편에 속해 롤 손상이 쉽기 때문입니다.

롤투롤 장비에 쓰이는 롤 교체 주기는 생산성을 저해할 만큼 짧지는 않지만 이는 아직 산업 초창기라 장비 가동 속도를 충분히 높이지 않았기 때문입니다.

배터리 수요 급증으로 인해 최근 배터리 업체들이 장비 속도를 점차 올리고 있는 추세일 뿐만 아니라 수율 향상을 위한 다양한 노력이 진행되고 있기 때문에 롤투롤 장비에서 롤에 대한 요구 수준이 높아질 것입니다.

또한 전극 공정에서 롤투롤 장비가 사용되는 곳은 크게 4가지 공정이 있습니다.

(전극 공정은 쉽게 말해 배터리를 만들기 위한 전처리 공정들이 이뤄지는 가공 공정입니다.)

1. 코팅(히라노/PNT피엔티)

2. 압연(PNT피엔티/CIS씨아이에스)

3. 슬리팅(PNT피엔티/CIS씨아이에스)

4. 노칭 공정(디이엔티)

이 중에서도 코팅 공정의 설비 레이아웃과 투자규모가 가장 크고 가장 많은 개수의 롤들이 들어가는데요

여기서 전극 코팅 공정이란 양극, 음극 전극 공정에서의 전공정인 믹싱공정에서 만들어진 슬러리를 집전체에 얇게 코팅하는 공정입니다. 이때, 양극은 집전체로 AL 알루미늄(알박), 음극은 Cu 구리(동박)를 사용한다. 2차 전지에 사용되는 알박의 두께는 약 12-15um 동박의 두께는 약 6-8um로 매우 얇은 것이 특징입니다. 이러한 얇은 알박, 동박에 안정적으로 슬러리를 코팅할 수 있는 롤투롤 장비가 요구됩니다.

여기서 안정적이라고 함은 얇은 박막을 주행할 때에 단선 없어야 하고, 수많은 주행 롤들 간의 얼라인먼트가 잘 맞아야 합니다. 그러기 위해서는 롤, 샤프트, 베어링, 모터 등 회전 구동계 지지 및 내구성이 중요합니다.

자동차도 휠 얼라인먼트가 맞지 않을 경우 주행 직진성이 맞지 않잖아요?

그것과 같이 집전체의 주행을 반듯하게 도와주기 위해서는 롤투롤 장비에서 각 회전부의 얼라인먼트가 중요합니다.

따라서 장비업체는 장비 납품 이후 Customer Engineering을 통한 유지/보수/점검 쪽으로도 매출이 발생하고 있습니다.

특히, 전기차 고용량 배터리 개발 필요성에 따라 코팅되는 슬러리의 도포량이 점점 늘어나고 있고 그에 따라 코팅 공정에서는 고속광폭에 대한 기술 발전이 요구되고 있습니다.

차세대 고속 박막 광폭 롤투롤 코터에 대한 개발 동향 확인

동박은 배터리 음극의 집전체로 쓰이는 재료다. 그동안 LG화학은 전기차 배터리용으로 7~15㎛ 두께의 제품을 주로 썼다. 동박이 얇아지면 에너지 밀도를 높일 수 있지만, 동박이 금방 뜨거워져 열 발산이 쉽지 않아서다.

생산 공정도 난제였다. 동박 두께가 워낙 얇아 음극 코팅과 건조 공정에서 상당한 애를 먹었다는 후문이다. 빠른 속도로 롤투롤(R2R:Roll to Roll)이 이뤄지고 건조 온도가 최대 150℃에 달해 동박이 갈라지고 끊어지기 때문이다. 동박이 끊어지면 건조 과정에 있던 모든 배터리 재료를 버려야 한다. 끊어진 부분부터 배터리 재료를 다시 연결하는데도 상당한 시간이 걸린다. 코터 장비의 건조 공정 생산라인 길이는 50미터 이상이다.

LG화학은 일본 히라노테크시드에서 국내 피엔티 코터 장비로 바꾸면서 문제를 해결했다. 히라노 장비에서 유독 구겨지고 끊어졌던 동박이 피엔티 장비에선 매끄럽게 돌아갔다. 업계 전문가들은 피엔티가 동박 장비 생산을 오래전부터 진행해 왔다는 점에서 재료 자체의 특성을 잘 파악했을 것으로 보고 있다. 피엔티 관계자는 “현재 LG화학 난징 공장에 공급된 코터 장비는 원활하게 잘 작동되고 있다 “고 전했다.

중국 안신증권연구센터에 따르면 파우치형 NCM622(니켈·코발트·망간 비중 6:2:2) 양극재 기준으로 에너지 밀도가 LG화학은 530와트시리터(Wh/L), SK이노베이션은 540Wh/L로 조사됐다. 배터리 수명인 사이클(전력을 모두 사용한 후 100% 충전한 횟수)에서 LG화학은 2000번 이상이다. SK이노베이션의 경우 1500~2000번으로 나타났다. 6㎛ 동박 적용에 성공하면서 LG화학은 에너지 밀도와 수명에서 SK이노베이션을 앞설 수 있게 됐다.

SKC(KCFT)와 일진머티리얼즈 등 동박 업체도 LG화학에 공급할 6㎛ 제품 물량이 더 늘어날 수 있다. 동박은 양극재, 음극재, 분리막, 전해질과 같은 배터리 4대 핵심소재는 아니지만 전기차 생산량 확대로 인해 수요가 많이 늘어나고 있다. 전기차 배터리용 글로벌 동박 시장 규모는 2025년 152만 톤으로 2018년 9만 톤 대비 17배 성장할 전망이다. 배터리 생산원가에서 차지하는 비중은 5~6% 정도다.

2020년 01월 21일

출처 : 전자부품 전문 미디어 디일렉

PNT피엔티 롤투롤 장비 성장세와, 완성셀 업체들의 장비 발주 증가 추세 확인

국내 중견 배터리 장비사 피엔티가 프랑스 최대 배터리 업체인 사프트(SAFT)와 거래를 텄다. 양극과 음극을 만들어 주는 전극공정용 장비가 대상이다. 도레이, 히라노테크시드 등 일본 업체들을 제쳤다는 점에서 의미가 있다.

25일 업계에 따르면 피엔티는 프랑스 사프트가 사용할 코터 장비 수주에 성공한 것으로 전해졌다. 양극과 음극용 장비를 모두 공급할 예정이다. 해당 장비는 하반기부터 프랑스 남부 보르도 지방의 네르삭(Nersac)에 마련될 파일럿 라인에 쓰인다. 최대 6기가 와트시(GWh) 규모다. 수주액은 수백억 원 규모로 추정된다.

사프트가 사용할 피엔티 코터 장비는 고속‧광폭 기술이 접목됐다. 최대 1400mm 폭의 집전체(동박, 알루미늄박)에 분당 120미터의 속도로 활물질을 코팅할 수 있다. 현재까지 이 정도 사양으로 양산 검증을 받은 업체는 피엔티가 유일한 것으로 알려져 있다. 배터리 업계 후발주자인 사프트가 눈여겨본 이유다. 생산성을 높이는 데 유리하기 때문이다.

사프트는 프랑스 에너지 기업인 토탈 산하의 배터리 기업이다. 현재까지 구체화된 유럽 현지 배터리 업체 가운데 스웨덴 노스볼트 다음으로 추진 속도가 빠르다. 노스볼트의 경우 코터 장비 절반을 히라노테크시드, 나머지를 국내 업체인 씨아이에스가 담당했다.

업계에선 양산용 배터리 장비 원조격인 일본을 배제하기 어려웠을 것이라는 분석이 나왔다. LG에너지설루션도 히라노테크시드 장비를 적잖이 사용 중이다.

사프트는 양극과 음극에 모두 피엔티 장비를 사용한다. 파일럿 라인에 장비를 공급했기 때문에 앞으로 진행될 양산용 장비도 모두 피엔티가 수주할 가능성이 크다. 향후 수주액이 급격히 늘어날 수 있다.

지난해 PSA그룹(푸조-시트로엥) 산하 오펠은 독일에 연산 24(GWh) 규모의 배터리 공장을 짓기로 했다. 오는 2023년 양산 계획이다. 배터리 기술을 사프트가 담당한다. 프랑스에도 같은 규모의 공장을 짓는다. 64 GWh까지 증설이 이뤄진다. 전체 투자액이 50억 유로(약 6조 4200억 원)에 달한다. 유럽연합(EU) 차원에서도 배터리 산업에 32억 유로(약 4조 1800억 원)의 보조금 지급이 결정됐다. 제대로 배터리 사업을 하겠다는 의지가 강하다.

업계 관계자는 “유럽 현지에선 노스볼트보다 사프트가 더 빨리 배터리 생산량을 늘릴 것으로 예상한다”며 “프랑스가 르노, PSA그룹이라는 완성차 업체가 있어 독일과 함께 최대 배터리 생산국가가 될 것”이라고 말했다.

PNT피엔티 2차전지 사업부 매출 비중 확인

PNT피엔티는 롤투롤(Roll-to-Roll) 기술을 바탕으로 2차 전지 사업부와 소재 사업부로 매출이 발생되고 있는 회사입니다.

2차 전지 전극 코팅 롤투롤 공정은 기재를 C-Roll(회전롤)에 감으면서 코팅액을 도포하여 전극을 생산하는 설비입니다.

PNT 피엔티 2차 전지사업부는 전기자동차, ESS, 각종 모바일 기기 등 2차 전지 핵심 소재인 음극, 양극, 분리막을 생산하는

Coating M/C, Press M/C, Slitter M/C, 노칭기 등을 생산하고 있습니다.

롤투롤 장비의 경우 일본 및 유럽 장비가 전 세계적으로 사용되고 있으며, 국내에서는 PNT를 비롯한 몇 개의 업체가 생산을 하고 있습니다. 피앤티 롤투롤 Roll to Roll 장비는 고도의 기술을 요구하는 박막화에 특화된 2 차전지용 소재, 전지박 등을 생산하는 장비를 주로 생산하고 있습니다.

과거에는 일본 및 독일의 롤투롤 장비를 사용하였으나, 장비의 국산화 필요성에 따라 PNT 국산 장비도 사용되고 있습니다.

아래 표와 같이 피앤티의 매출액 구조는 2차 전지 사업부 의존도가 약 70%대로 높습니다.

2차전지 롤투롤 군내 대표 기업의 주가 동향

피엔티 - 코터/슬리터/압연 설비 롤투롤 장비업체

씨아이에스 - 압연/슬리터 설비 롤투롤 장비업체

디이엔티 - 노칭, 드라이어 설비 롤투롤 장비업체

대기업의 공모주에 비해 훨씬 성장세가 가파른 것 같다.

국내 롤투롤 장비업체의 주가 추이(씨아이에스 / 피엔티 / 디이엔티)

국내 대기업 배터리 셀 제조업체의 주가 추이(삼성 SDI / LG엔솔)

국내 대기업 소재 업체 주가 추이(포스코 / 엘엔에프 / 코스모 신소재 / 에코프로비엠)

개인적으로 2차전지 분야 국내 장비업체 기술력이 더 올라왔으면 좋겠습니다.

반도체 쪽만 보면 한국의 반도체 제조기술은 삼성, 하이닉스와 같은 굴지의 기업 덕분에 글로 법 TOP 수준이지만

제조를 가능케 하는 기반 기술들인 장비, 소재 관련해서는 일본, 미국, 독일과 같은 기업에 현저히 밀립니다.

이러한 핵심 기반 기술 분야에 뒤쳐지기 때문에 상당한 투자비, 원재료비 등이 국내 업체가 아닌 해외 업체에 돌아가는 것 같아 항상 아쉬움이 많습니다.

2차 전지 분야는 비교적 최근 급성장하기 시작했고, 반도체 분야에 비해 기술격차가 국내외 업체들 간 좁힐 여지가 많다고 보입니다. 한국도 소재, 부품, 장비 산업에서도 제조기술만큼의 성과를 내길 바랍니다.

'커피먹는잠만보의 2차전지 배터리공부' 카테고리의 다른 글

| 2차전지 전기차 리튬이온 배터리의 4대 구성요소와 배터리 원가 구조 (1) | 2023.09.03 |

|---|---|

| 2차전지 믹싱 공정과 믹서 장비 관련주 윤성에프앤씨, TSI 티에스아이 (0) | 2023.08.27 |

| 2차전지 바인더의 역할과 국내 바인더 업체(한솔케미칼, 금호석유화학) (0) | 2023.08.07 |

| 2차전지 금형, 레이저노칭 공정 비교 2차전지관련주 레이저노칭 장비업체 디이엔티 (0) | 2023.08.06 |

| 리튬이온전지 양극재의 특징과 국내 양극재 기업 및 IRA에 따른 사업전략 방향 (0) | 2023.07.09 |

댓글