이들 기업이 베터리 셀 제조공정에 대해 좀 더 자세히 알아보자.

배터리 셀 제조공정은 가공공정과 조립공정 2가지 공정으로 나뉜다.

그중에서 나의 관심분야인 전극공정에 대해 공부한 것을 포스팅하고자 한다.

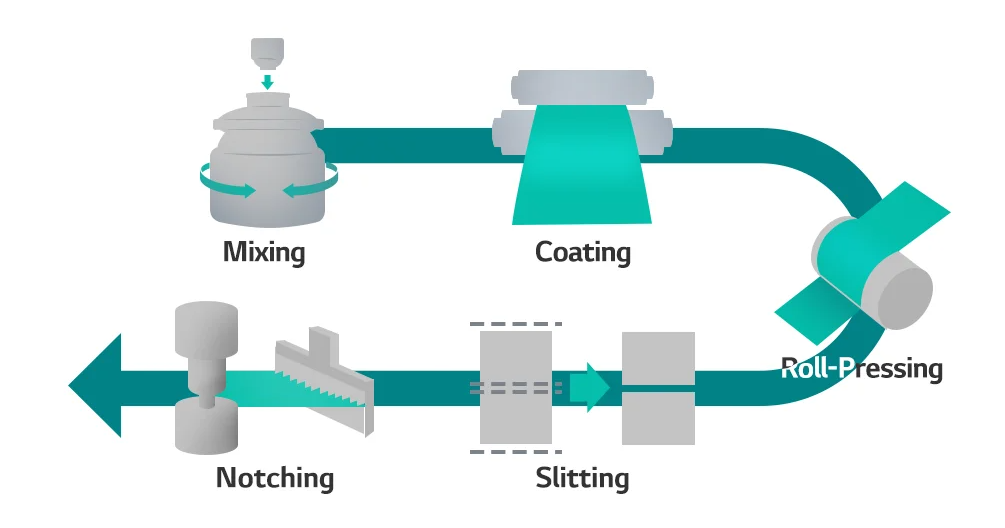

전극 공정은 크게 4-5가지 스텝으로 나뉜다. 업계에 따라 노칭공정을 전극/조립으로 분류하기도 한다.

1. 믹싱 : 양극, 음극 집전체에 코팅할 양, 음극 슬러리를 만드는 공정

2. 코팅 : 믹싱 공정에서 만들어진 슬러리를 집전체에 코팅하는 공정

3. 압연 : 코팅된 전극을 타겟 두께로 눌러 에너지 밀도를 구현하는 공정

4. 슬리팅 : 압연된 전극을 원하는 폭으로 잘라주는 공정

5. 노칭 : 슬리팅된 전극에 탭 형상을 가공하는 공정

이번 포스팅에서는 믹싱공정에 대해 알아보기로 한다.

믹싱공정이란?

믹싱공정은 배터리 제조 공정의 첫 번째 단계로 양극, 음극 슬러리를 제조하는 공정이다.

전극의 슬러리란 원재료 즉, 양/음극 활물질, 도전재, 바인더, 용매의 혼합물을 의미한다.

믹싱공정에서 만들어진 양극 음극 슬러리는 코팅공정에 서서 양/음극 집전체인 알루미늄, 구리 포일에 도포된다.

참고로 양/음극의 대표적인 원재료는 아래와 같다.

| 구분 | 양극 | 음극 |

| 활물질 | NCM/NCMA/LFP | 천연/인조흑연/Si계 |

| 도전재 | 카본블랙, CNT | CNT |

| 바인더 | PVDF | SBR/CMC |

| 용매 | NMP | Di-Water(물) |

믹싱공정에서는 원재료를 고르게 분산시키고, 원치 않는 화학반응을 피하면서, 코팅 공정성을 확보하기 위한

유변물성(점도, 고형분)을 갖도록 하는 것이 중요하다.

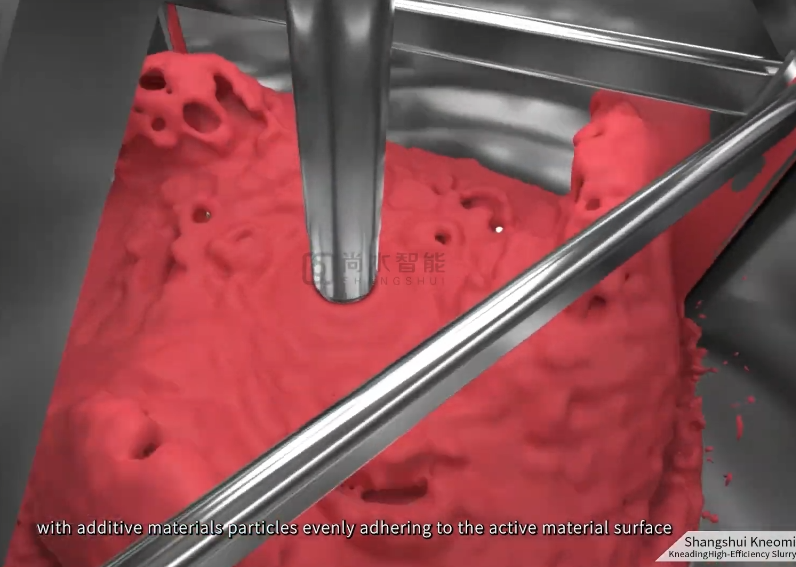

슬러리 내 활물질은 응집 없이(거분 없이) 고르게 분산되어야 하고, 도전제 입자도 고르게 분산되어 전도성 네트워크를 형성되어야 전극의 전기전도성이 좋게 된다.

믹싱공정의 세부 과정

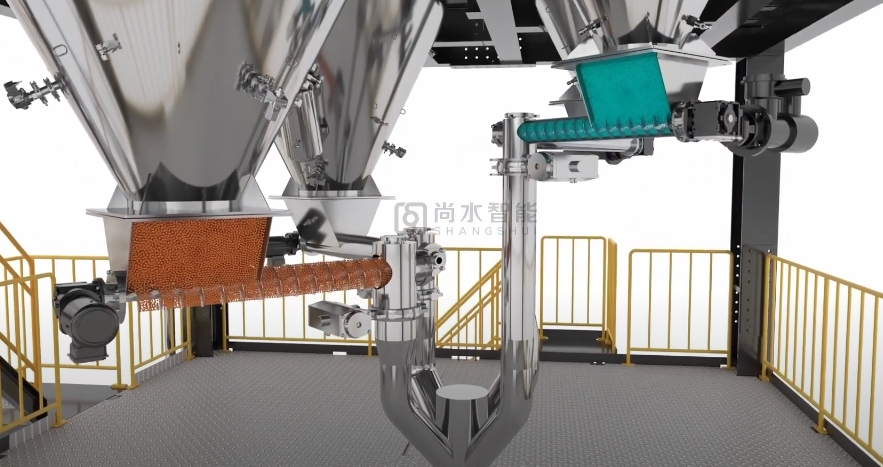

1. 계량 및 원재료 분체 혼합

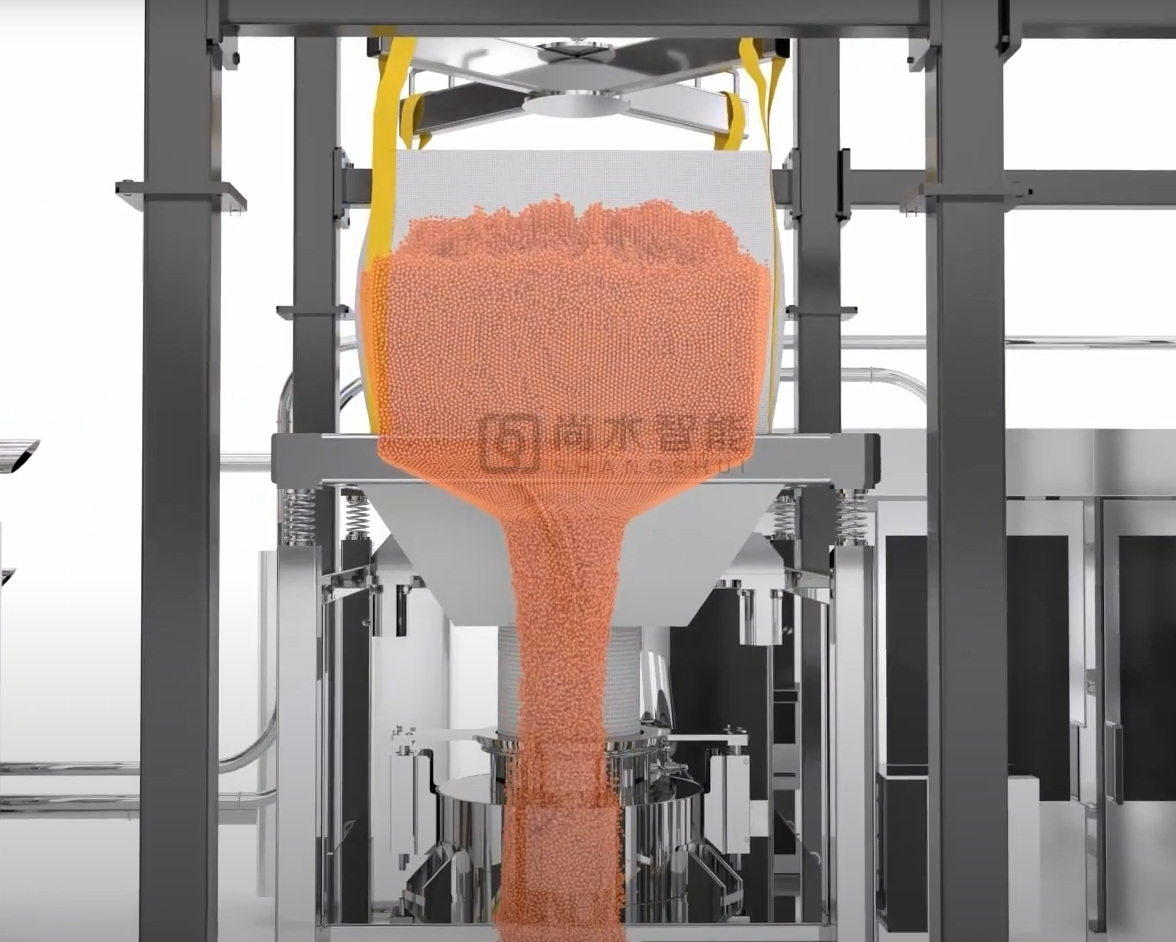

양/음극 활물질 Bag을 뜯어 계량기에 넣으면 자중/흡송 방식으로 원재료를 빨아간다.

도전재, 바인더 등도 액상/분체 상태로 입고되어 계량기를 거쳐 메인믹서로 투입되게 된다.

활물질, 도전재, 바인더 등 원재료를 레시피에 맞게 계량하여 메인믹서에 투입한다.

투입된 원재료를 고르게 섞어준다.

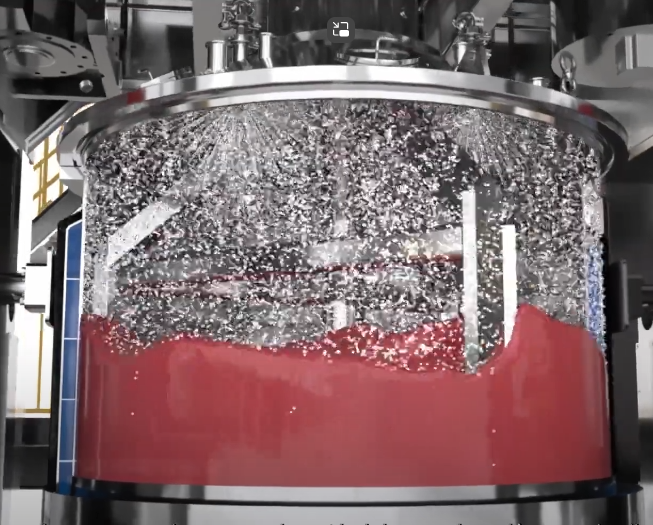

파우더 상태의 원재료들이 고르게 섞이게 되면, 용매를 조금씩 첨가하며 믹싱 한다.

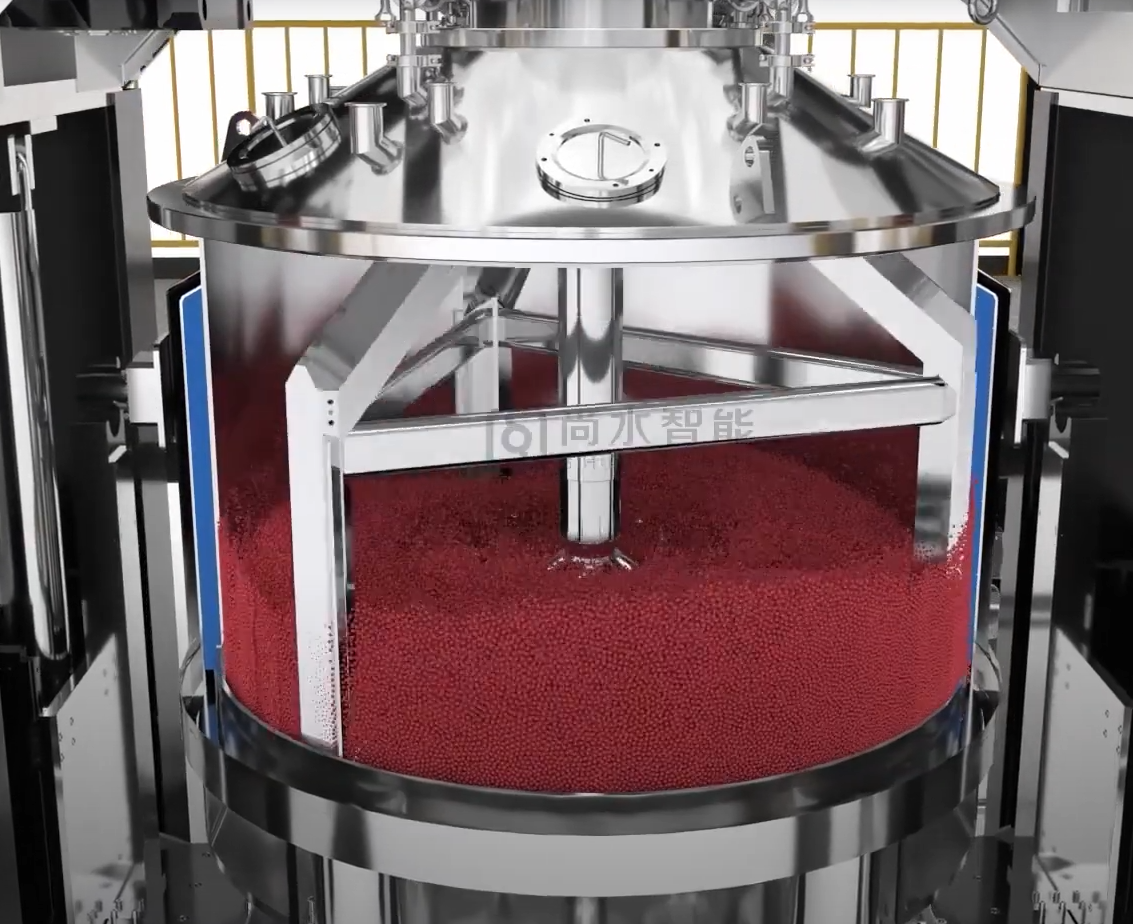

2. 용매 소량 첨가하여 반죽상태에서의 원재료 분산 : 균일성 확보

분체에 용매가 조금씩 스며들게 되고 반죽하기 알맞은 상태의 고형분을 얻을 때까지만 용매가 1차적으로 투입된다.

이는 점도가 높을수록 PD믹서의 블레이드 날을 통해 힘을 크게 전달받고(전단력이 큼) 이는 곧 입자의 분산력, 믹싱 시간과 관련이 된다. 그렇지만 너무 높은 점도에서는 믹서 구동축 모터 부하를 가하기 때문에 정격 범위 내 높은 전단력을 얻을 수 있는 반죽 상태의 고형분을 설정하는 것이 중요하다.

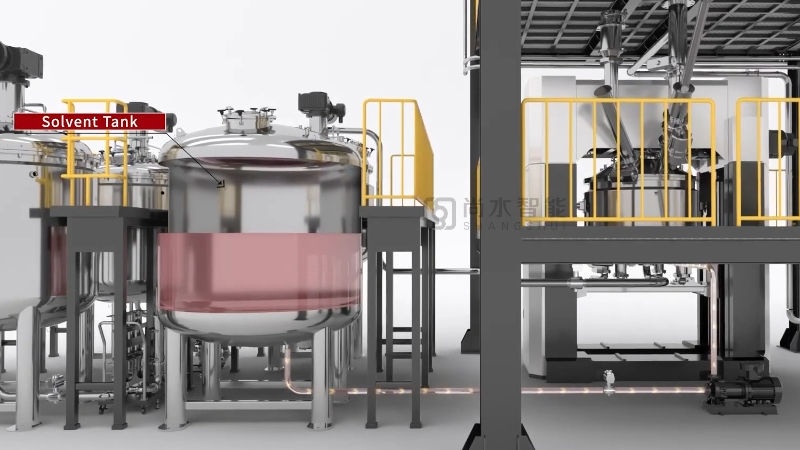

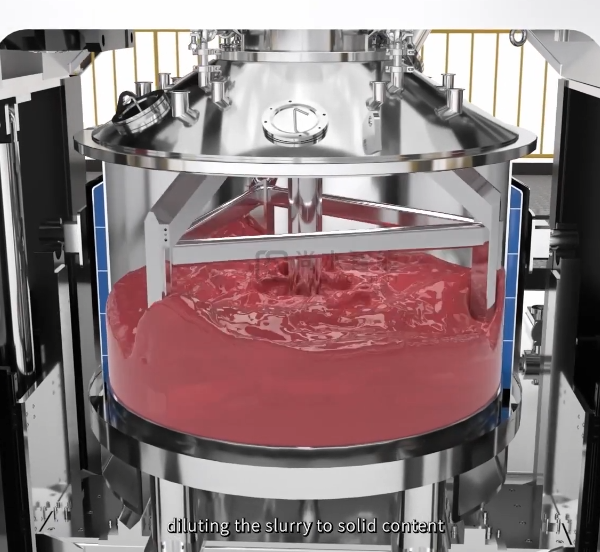

3. 용매 잔량 첨가를 통한 희석 및 슬러리 완성

일정 시간 반죽을 치대는 과정을 거치고 나면 나머지 슬러리를 코팅 공정성에 적합한 점도 대로 희석시키기 위해

나머지 용매를 2차 투입하여 반죽을 희석시킨다.

희석이 완료되어 완성된 슬러리는 저장 탱크로 이송되고 다음 배치 슬러리를 동일한 과정으로 믹싱 한다.

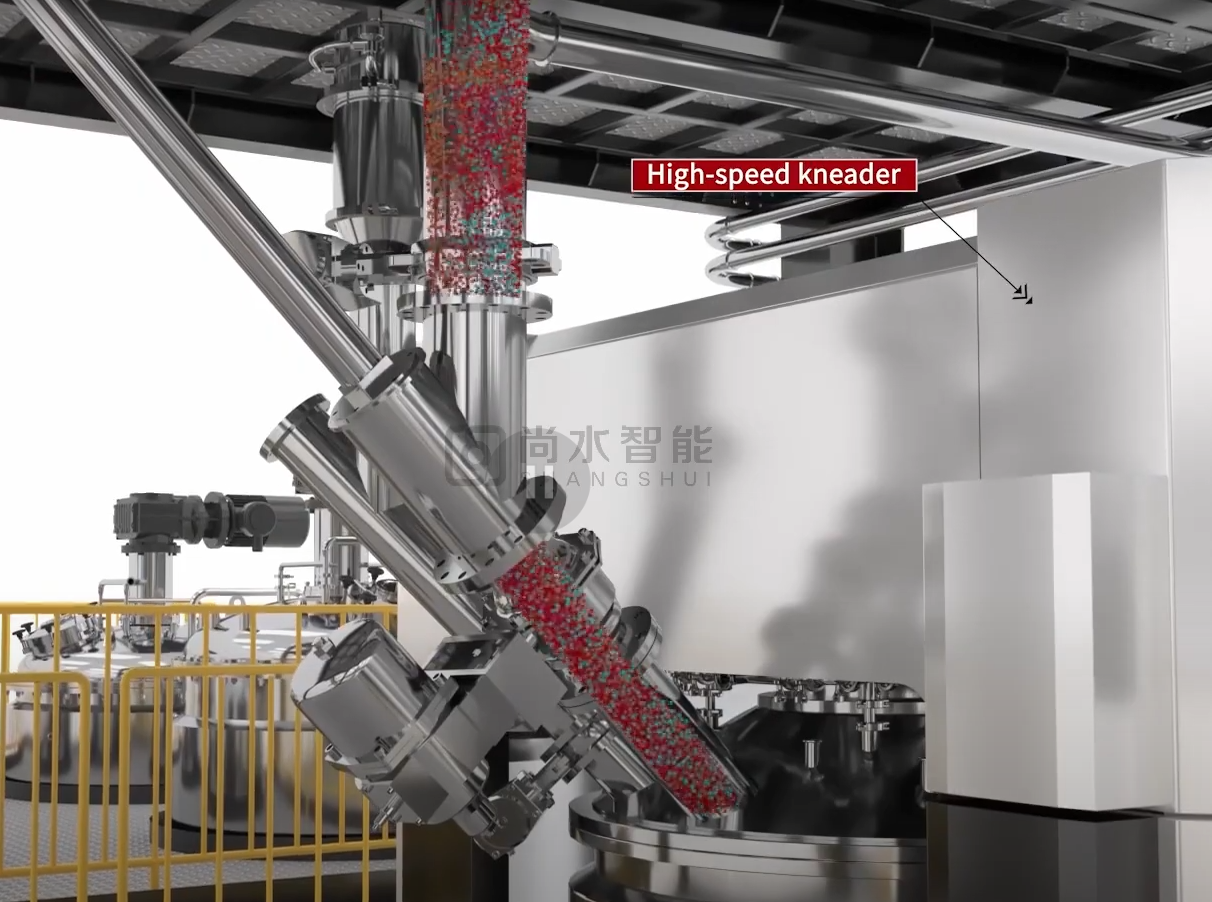

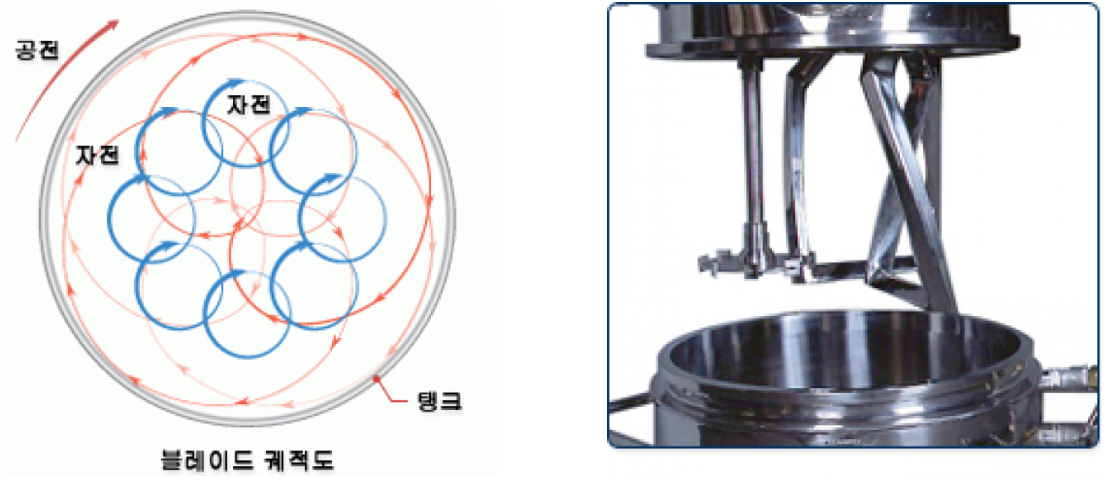

믹싱 설비, PD믹서의 분산 원리

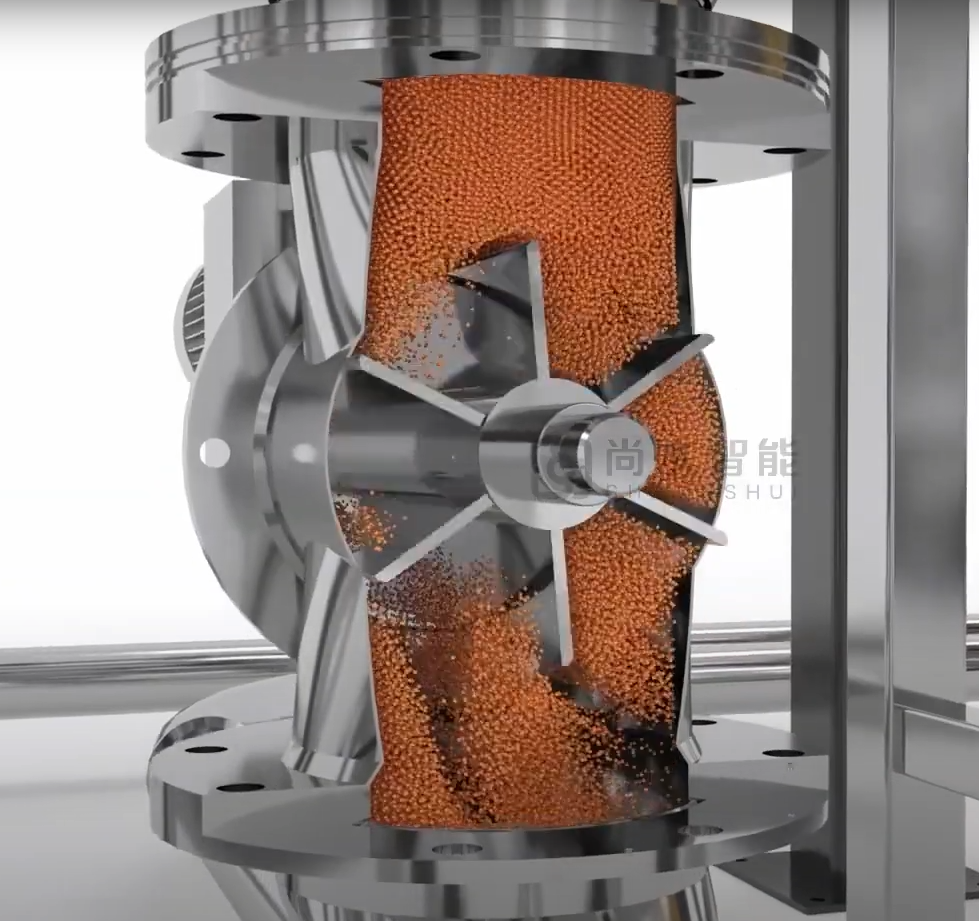

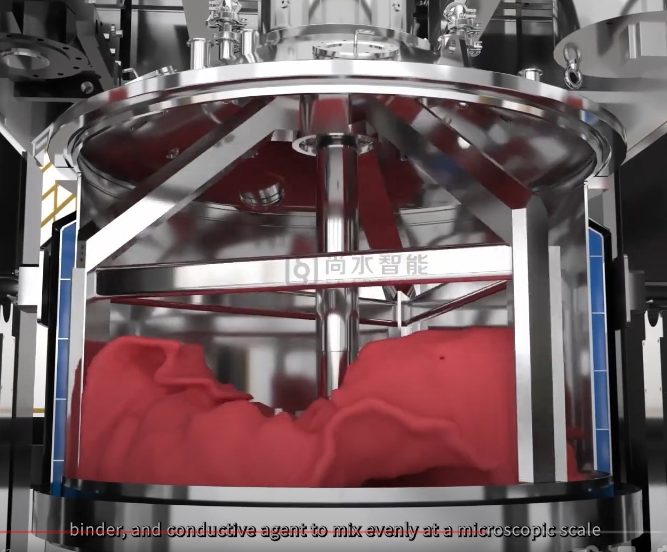

믹서 공정의 분산의 원리를 대표적인 설비인 PD 믹서를 통해 알아본다.

Planertary 플래니터리와 homo disper(호모디스퍼)라고 불리는 블레이드 타입의 날로 구성되어

믹싱 시 공전, 자전을 동시에 진행하게 된다.

플래니터리 날은 밀가루 반죽기의 날과 같은 타입의 날이라고 이해하면 된다.

밀가루를 반죽할 때 물을 조금씩 첨가하며 점도가 높은 상태에서 반죽하게 되는데 이는 점도가 높은 상태에서 전단력이 커 활물질, 도전재, 바인더가 고르게 분산될 수 있기 때문이다.

믹싱 초반에는 플래니터리가 원재료를 고르게 섞어주고 후반에는 용매를 더 첨가하며 슬러리의 점도를 맞춤과 동시에

반죽을 호모디스퍼 날이 찢어주며 용매 안에 고르게 분산시켜 주는 역할을 한다. 도전재, 바인더 등은 선분산/프리믹싱을 거친 액상으로 투입되기도 하는데 이는 분말 상태로 메인 믹싱에 투입 시 분말이 타겟하는 시간 안에 완전히 용매 내 녹지 않게 될 수 있고 그로 인해 배터리 셀 성능이 저하될 수 있기 때문이다.

슬러리 내 파우더가 고르게 분산되지 않고 덩어리 형태로 남게 되면 슬롯 다이 코팅 시 토출구에 이물이 끼어

코팅 표면불량을 일으킬 수 있다. 따라서 믹싱 공정에서는 잘 분산된 슬러리를 얻는 것이 1차적으로 중요하다.

다음으로 중요한 것은 슬러리의 점도 및 고형분이다.

슬러리 점도가 너무 높으면 완성된 슬러리를 코팅공정까지 이송과정에서 배관, 필터가 막힐 수 있고 이송 펌프 부하가 많이 걸리고 이송 시간 또한 오래 걸릴 수 있다.

이송이 된다고 하더라도 적절 범위 밖의 점도를 갖는 슬러리는 코팅 공정성이 떨어져 문제를 일으킬 수 있다.

특히, 점도가 너무 높은 슬러리의 경우 슬롯 다이 코팅 다이의 내압을 증가시켜 슬러리가 코팅될 때 너무 강한 토출압력이 걸려 코팅이 일정하지 않게 도포될 수 있다. 이때 용매를 더 타서 희석시켜 점도를 낮출 수 있지만 증가한 용매를 건조시키 위해서는 더 많은 열량이 필요하다.

건조 열량을 증가시키기 위해서는 열량을 높게 쓰거나 코팅 속도를 낮추는 방법이 있지만 건조 열량이 많게 되면 건조 스트레스에 의해 집전체의 주름 및 그에 따른 주행 중 단선 등 부작용이 있을 수 있고 코팅 속도를 낮추는 방법은 생산성에 악영향을 준다. 따라서 이송 및 코팅, 건조 공정성을 고려한 적절한 점도 범위의 슬러리를 얻는 것이 중요하다.

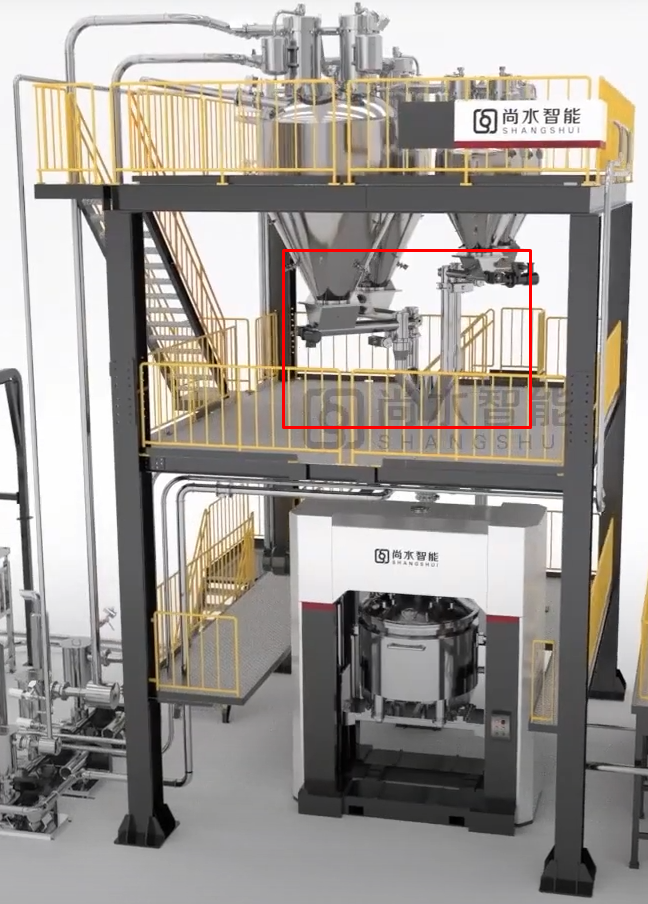

하기는 PD믹서의 대표적인 예시 동영상이다.

참고로 우리나라에서 믹싱 설비를 공급하는 업체는 크게 티에스아이, 윤성에프앤씨, 제일기공 등이 있다.

'2차전지, 전기자동차' 카테고리의 다른 글

| 2차전지 전기차배터리 배터리제조 전극공정 슬롯 다이 코터 및 건조 공정 이해 (16) | 2024.09.16 |

|---|---|

| EV 전기차 LFP 배터리 확대 적용되는 이유는? 기술적 한계 극복 이해 (0) | 2024.08.18 |

| K-배터리 3사 전기차캐즘 대안으로 급부상한 ESS에너지저장장치용 LFP 배터리 (1) | 2024.08.16 |

| 단결정 하이니켈 양극재의 필요성, 개발 방향과 국내 하이니켈 양극재 기업(에코프로,엘앤에프,포스코) (1) | 2023.11.19 |

| 미드니켈 양극재, 중국산 LFP 저가 배터리 시장에 대응하기 위한 K배터리 전략 (0) | 2023.11.18 |

댓글