이번 포스팅에서는 지난번 믹싱공정에 이어 2차전지 전기차배터리 코터 및 공정특성에 대해 다뤄본다.

코팅공정은 이차전지 전기차배터리 제조공정의 약 20%를 차지하는 중요한 공정이고 전극 공정의 꽃이라고 할 수 있다.

코터는 믹싱공정에서 잘 분산된 양/음극 슬러리를 집전체 위에 고르게 도포하는 공정이다.

이때 양극은 Al foil 알루미늄(알박)을 음극은 Cu foil 구리(동박)를 집전체로 사용한다.

전기차배터리의 주행거리와 성능을 확보하기 위해 에너지 밀도를 높이는 방향으로 기술이 발전되고 있고

코팅공정에서는 더 얇은 집전체 위에 더 많은 양의 슬러리를 도포함으로써 이를 가능케 한다.

코팅 공정이 중요한 이유는 슬러리를 도포하는 양을 관리하여 전극의 에너지 밀도를 구현하고

코팅 패턴에 따라 전지의 타입을 결정하기 때문이다.

코터 설비의 공정 흐름도을 따라가며 전극 코팅 및 건조 공정의 특성에 대해 공부한 것을 다뤄본다.

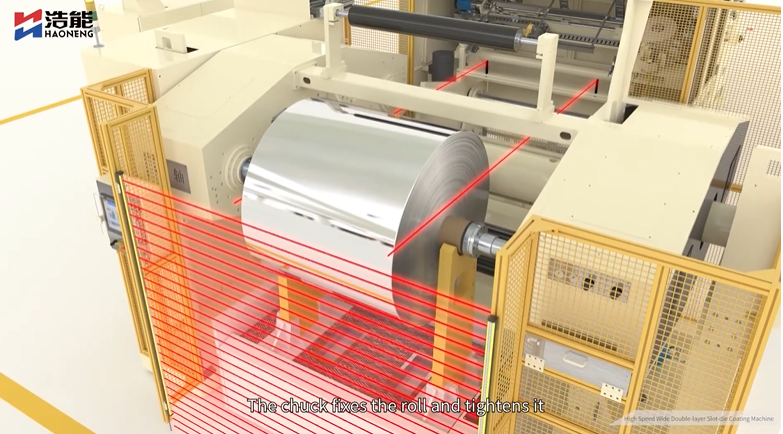

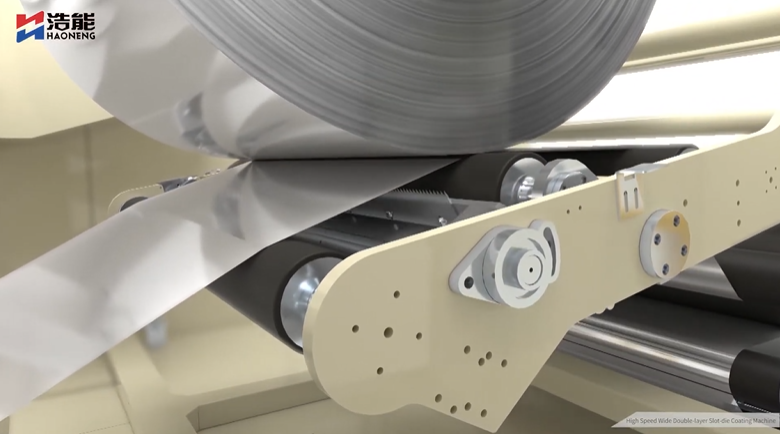

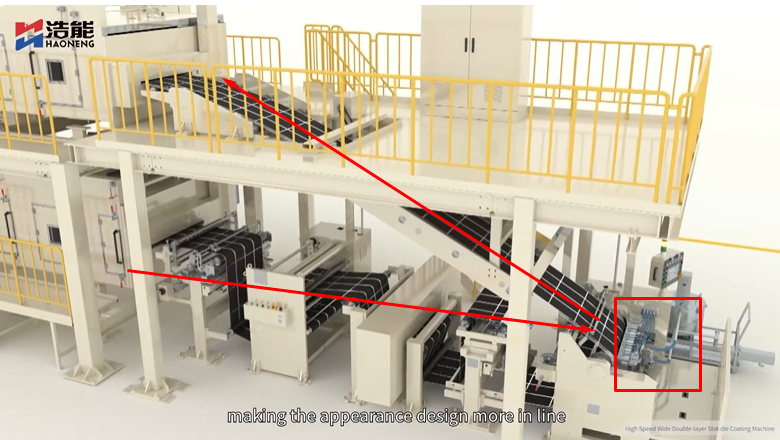

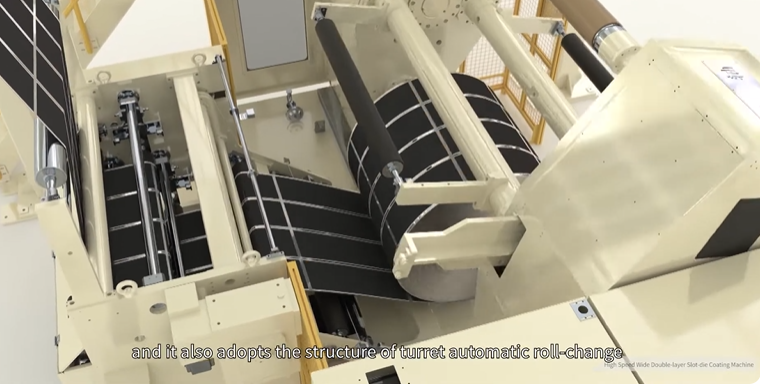

1. 언와인딩 유닛, 물류 자동화를 통한 인건비 절감 및 연속생산을 위한 터렛 적용

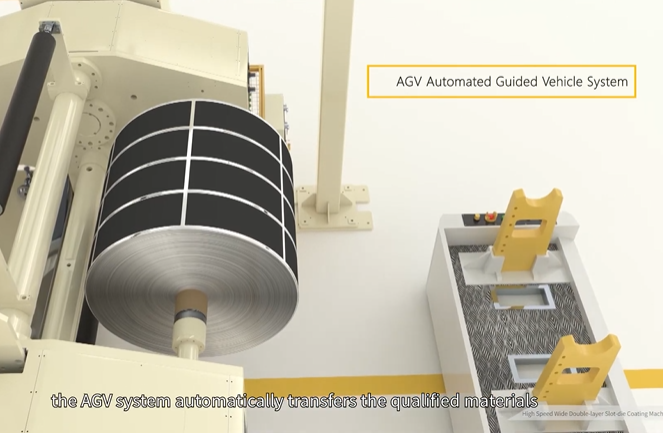

자동화 물류대차가 집전체를 언와인더에 가져다 놓는다.

이로써 코터 설비 1대 당 인원 1명을 줄일 수 있어 인건비 절감 효과가 있다.

AGV 물류이동 대차가 집전체를 UW(언와인더)에 chucking(쳐킹)하고 나면

그런 뒤 기존에 작업하던 foil이 다 소진되어 갈 때쯤 새로운 foil을 붙여 끊김 없이 코팅될 수 있게 foil을 교체한다.

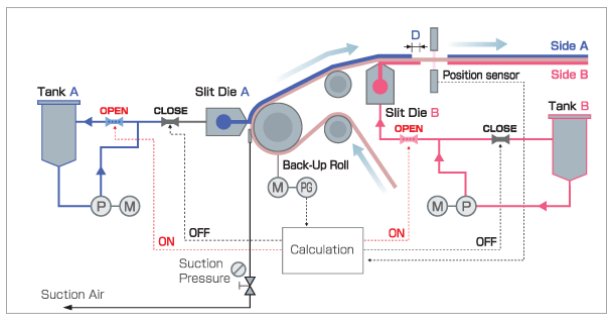

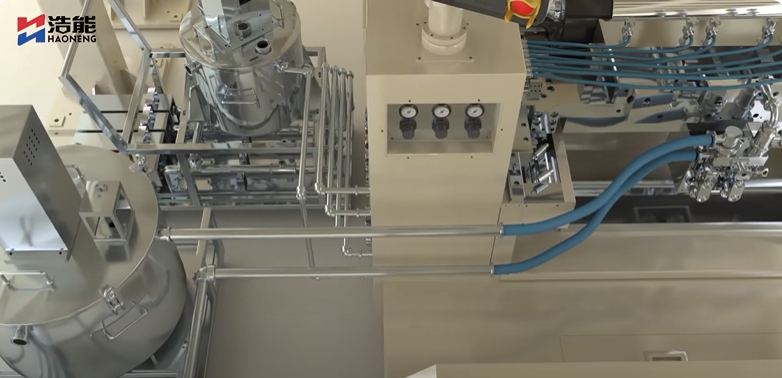

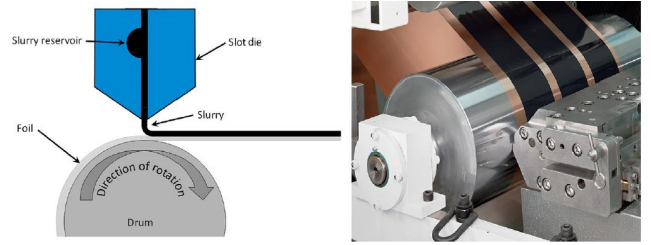

메인믹서에서 공급탱크로 넘어온 코팅 슬러리는 펌프 및 밸브 시스템을 통해

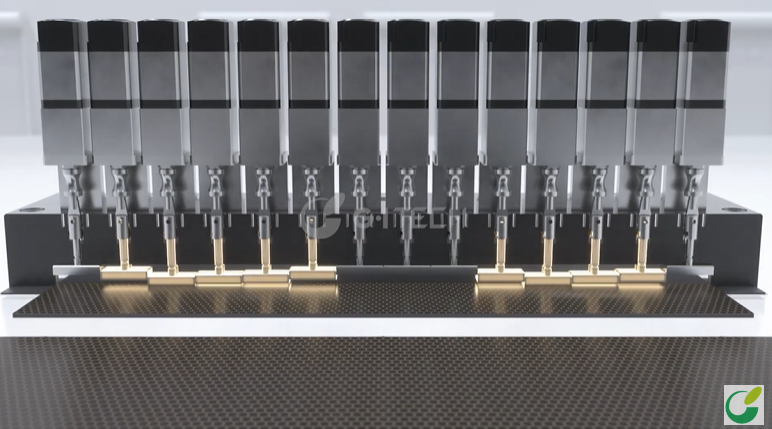

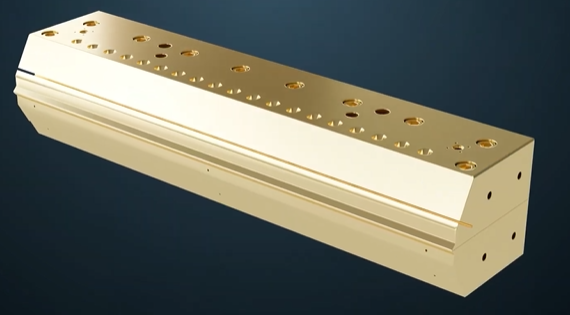

슬롯 다이(Slot Die)로 공급된다. 슬롯 다이 코팅에서 주요한 공정변수는 로딩량을 결정 짓는 펌프 rpm

코팅 패턴을 만들어주는 shim plate의 형상, Drum과 slot 다이의 간격인 코팅 Gap 등이 있다.

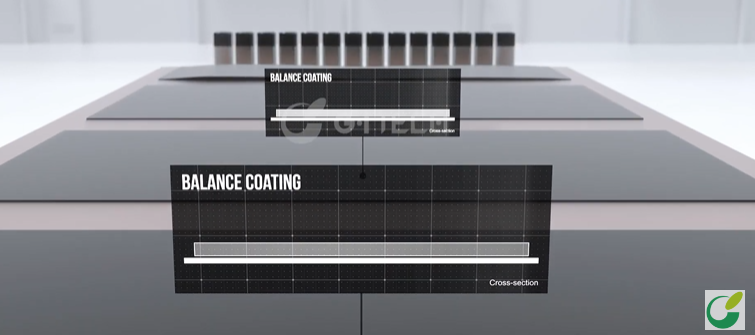

폭 방향으로 균일하게 슬러리가 도포될 수 있도록 관리하는 것이 Slot Die 코팅의 핵심기술이자 노하우이다.

2. 슬롯다이 코팅, 폭방향 균일한 로딩량 제어를 위한 코팅 공정의 핵심 노하우 집약체

슬러리 밸브 개방 및 RPM을 올려 슬러리를 코팅 다이로 공급하면 다이 내 빈 공간(매니폴드) 내

슬러리가 서서히 차오르고 압이 차오른다.

다이 내부 압력이 차면 슬러리가 바깥으로 토출되기 시작하며 코팅 패턴을 형성하는데

코팅 SHIM PLATE라고 불리는 1-2T 사이의 sus plate가 코팅 패턴을 형성해 준다.

아래 그림은 1패턴 형성을 위한 shim plate이다.

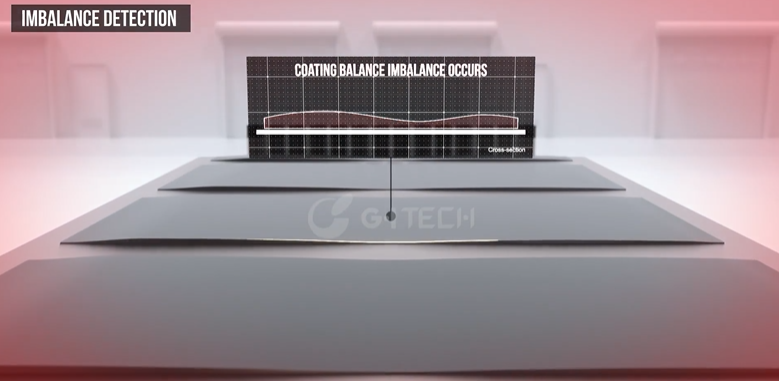

코팅공정은 다양한 변수들에 의해 폭방향의 로딩 산포를 동반할 수밖에 없는데 해당 산포가 최소화되도록 컨트롤하는 것이 중요하다. 가장 기본적인 컨셉은 코팅 갭 변화로 인해 코팅 로딩이 바뀐다. 마치 호스 노즐을 잡고 벽에 가까이 갖다 댈수록 물이 더 옆으로 퍼지는 것처럼 코팅 갭이 줄어들수록 코팅 로딩이 옆으로 퍼진다. 그 밖에도 슬러리의 온도 및 다이의 열 변형, 다이 마모 등 다양한 환경에 의해 폭 방향 로딩은 변한다.

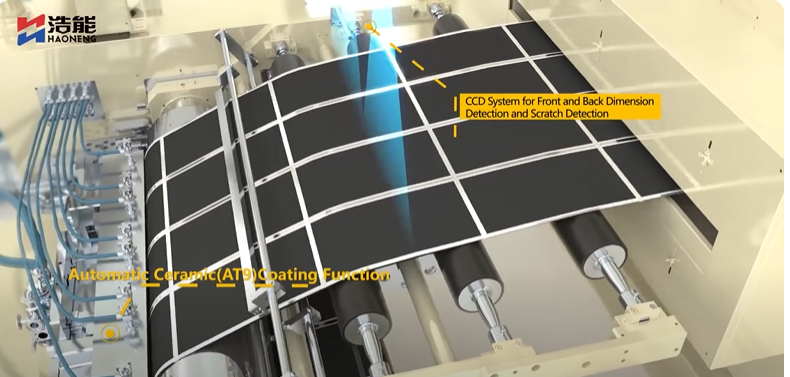

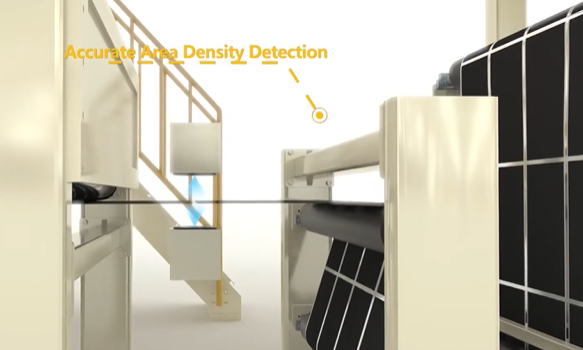

폭 방향으로 균일한 슬러리 도포량을 가능한 균일하게 관리하기 위해서 코팅과정에서 실시간으로 로딩량을 모니터링 할 수 있는 계측 장비가 있는데 이를 Web guage(웹게이지)라고 부른다. 웹게이지는 코팅 전 foil 상태, 코팅 후 건조 전/후 Web의 무게 감지를 통해 도포된 슬러리의 폭방향 무게를 작업자에게 알려주고 작업자는 최대한 균일한 슬러리 도포 상태를

유지하기 위해 공정 조건을 관리 범위 내에서 튜닝하며 연속 생산을 이어가는 것이다.

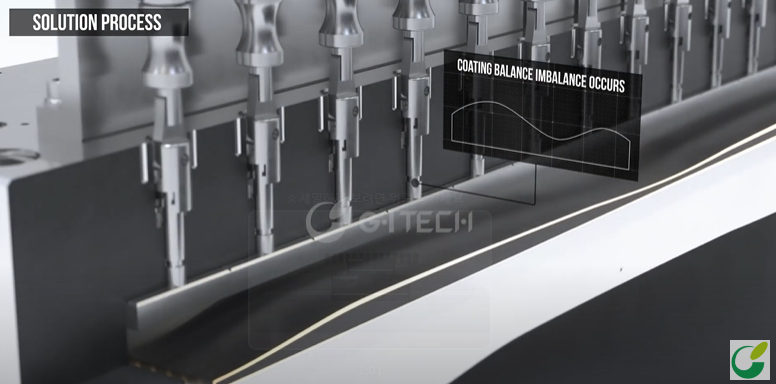

폭방향 로딩량을 관리하는 가장 대표적인 제어방법은 슬롯 다이 내 유로의 간격을 조정할 수 있도록 볼트를 박아

국부적으로 로딩이 높고 낮은 지점 발생 시, 해당 부위의 유로 간격을 조정하는 방식 타입이다.

자세한 사항은 첨부의 동영상의 영상자료를 참조하면 이해가 쉬울 것이다.

https://www.youtube.com/watch?v=4jeOdCAauBM

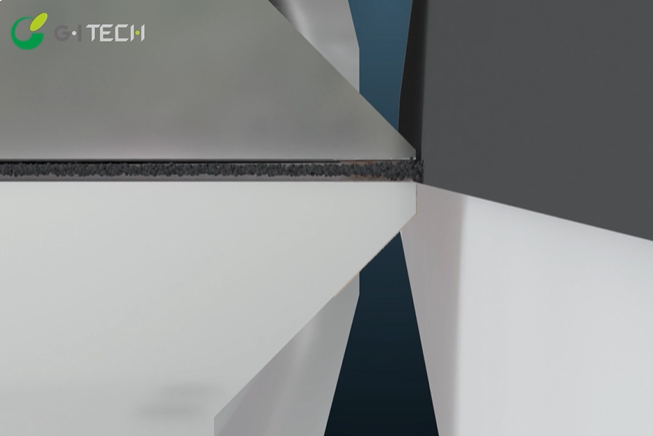

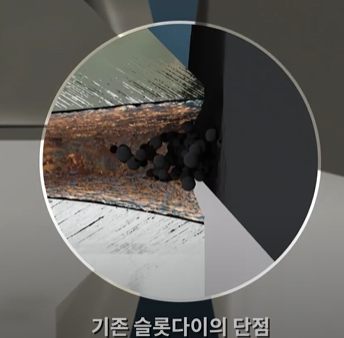

그 밖에도 장기적으로 코팅 다이는 양극 음극 활물질 입자에 쓸려 아래 이미지와 같이 마모가 발생한다.

마모가 진행될 수록 폭방향 로딩 편차가 심해지게 되고, 또한 하나의 코팅 라인에서 코팅 패턴이 상이한 여러 배터리

전극이 생산될 때 로딩편차는 극에 달할 수 있다.

다이의 내부식, 내마모성을 위해 표면에 티타늄 코팅이 적용된 슬롯다이를 사용하기도 한다.

3. 건조 공정 고속, 고 로딩 공정에서 원가경쟁력 확보를 위한 핵심 공정

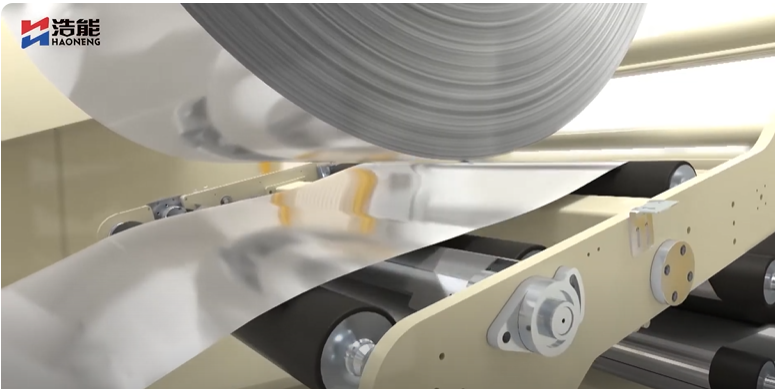

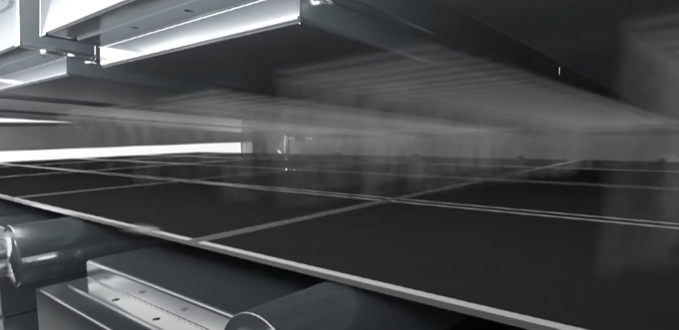

Top 코팅면을 코팅 한 뒤 용매를 말리기 위해 건조 오븐 안으로 전극이 주행하게 된다.

용매를 증발시키기 위한 주요 열원은 열풍이고 보조 열원으로 IR 히터를 주로 사용한다.

건조 오븐은 보통 여러 구역으로 나누어지고 각 존별로 풍량과 온도를 컨트롤할 수 있는 시스템이다.

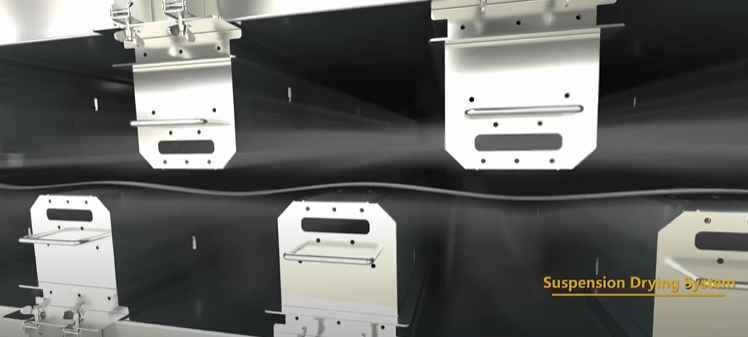

Dryinh의 타입은 roll supporting 구간과 air floating 구간으로 나뉜다.

건조 과정이 중요한 이유는 건조과정에서 각종 표면 불량 및 접착력과 관련이 있다.

건조공정이 너무 빠르게 진행되면 바인더 마이그레이션이 가속화 되어 접착력이 저하될 수 있고

foil 엣지가 들려 curl이 지거나 과거조에 의한 표면 크랙, 주름 등의 표면불량을 일으킬 수 있다.

하지만, 건조 조건을 천천히 오래 가져갈 수만은 없는데 이는 전극의 생산성 원가경쟁력 때문이다.

동일 슬러리로 고로딩 전극을 구현하기 위해 로딩량이 많아지게 되면 증발시켜야 하는 용매량도 늘어

건조열량도 더 필요해 앞서 언급된 건조 품질 이슈가 발생할 수 있다. 이를 보완하기 위해 믹싱 공정에서

코팅 가능한 점도 범위 내 슬러리 고형분 함량을 최대로 높여 용매 양을 최소화 하고 있다.

(슬러리 고형분이 높을수록 동일 타겟 로딩 내 용매 함량이 줄어 건조 공정상의 이점을 가진다.)

LG에너지솔루션, SK온, 삼성 SDI와 같은 국내 주요 셀 제조업체는 중국 CATL, BYD 등 대비

원가경쟁력을 갖추기 위해서 고로딩, 고속 코팅 설비를 갖추기 위해 노력 있다.

TOP면 코팅이 끝나면 뒤집어서 반대쪽 BACK 면을 코팅하게 된다.

1층은 TOP 건조 오븐, 2층은 BACK 건조 오븐이다.

Rewinder(리와인더 권취) 유닛 또한 Unwinder(언와인더 권출) 유닛과 동일한 타입으로 구성된다.

터렛이 회전하며 끊김 없이 코팅 생산을 이어갈 수 있는 자동화 터렛 구조로 물류 또한 AGV 물류대차로

자동으로 이뤄진다.

이상 2차 전지 전기차 배터리 전극 공정 중 코팅공정에 대해 공부해 보았다.

코팅 공정의 주요 품질 이슈에 대해 좀 더 공부하고 해당 내용도 다뤄볼 예정이다.

[2차전지 전극공정 및 LFP 배터리가 궁금하다면]

전기차 캐즘과 ESS저장장치 및 LFP 배터리 급부상 배경

상기 포스팅에 참고한 동영상 자료들(지아이텍 코팅다이 및 Haoneng 코팅설비 영상)

https://www.youtube.com/watch?v=0H_yA7WxQOU

https://www.youtube.com/watch?v=4jeOdCAauBM

https://www.youtube.com/watch?v=1uhoNJDKbZo

한편, 국내 코팅설비 업체로는 PNT가 대표적이고, 슬롯 다이 제조업체로는 지아이텍이 대표적이다.

개인적으로 국내에서 대표적이라고 해서 세계적으로 인정받는 것은 아님을 명심해야 할 것 같다.

일반적으로 일본 업체에 비해 한국은 소부장이 많이 약하다. 다만 원가 경쟁력이 좋아 일본 기술력을 벤치마팅하여

유사/개선품을 좀 더 저렴하게 공급할 수 있다는 장점이 있다.

한편, 이는 또한 중국 설비/가공 업체에 비해 원가경쟁력이 떨어지는 요소이지만 중국의 소부장 기술력 및 CS 대처 능력이 월등히 좋은 편이다.

'2차전지, 전기자동차' 카테고리의 다른 글

| 2차전지 믹싱, 양극 음극 슬러리 세부 제조공정 및 분산, 반죽의 원리 (1) | 2024.09.01 |

|---|---|

| EV 전기차 LFP 배터리 확대 적용되는 이유는? 기술적 한계 극복 이해 (0) | 2024.08.18 |

| K-배터리 3사 전기차캐즘 대안으로 급부상한 ESS에너지저장장치용 LFP 배터리 (1) | 2024.08.16 |

| 단결정 하이니켈 양극재의 필요성, 개발 방향과 국내 하이니켈 양극재 기업(에코프로,엘앤에프,포스코) (1) | 2023.11.19 |

| 미드니켈 양극재, 중국산 LFP 저가 배터리 시장에 대응하기 위한 K배터리 전략 (0) | 2023.11.18 |

댓글